壓克力切割在現代製造業中扮演著重要角色,然而公差問題卻是製程中經常面臨的挑戰。公差,即為產品設計尺寸與實際生產尺寸間可接受的微小差異,對於壓克力切割尤其重要,因其直接影響成品的精度與品質。

本文將探討壓克力切割過程中常見的公差問題,分析其成因,並提供有效的解決方案與實務建議,旨在協助讀者提升產品品質與加工效率。透過對工具校準、切割速度及材料特性的深入剖析,讀者可更全面掌握壓克力切割技術,進而在各式應用中獲得最佳的加工成果。

【客戶專訪】治具老是有公差?壓克力廠商揭露背後難題

「我們自己也試過很多方式調整了……但就是沒辦法讓切割尺寸穩定落在 ±0.1mm 以內,這真的卡了我們好久。」

這是一家專門從事壓克力板材加工與OEM訂製的製造商,長年為展示架、導光板、精密罩殼等客戶提供各式壓克力製品。不過,在一次接手高階光學元件外殼的專案時,他們發現原有的裁切方式開始無法滿足客戶要求的高精度標準。

「我們用的是 CNC 加工,理論上精度應該夠用,但實際切割下來,不是有毛邊,就是會有 ±0.5mm 的尺寸誤差,對方一驗收就打回票。」

廠內負責生產的主任坦言,他們試過更換刀具、調整進給速度、甚至加裝治具來改善精度,但仍然無法達到長期穩定的結果。

「壓克力本身就怕熱,刀速快了容易發黃或融邊,慢了又容易崩角,加上板材略有彎曲,切割起來真的不容易。」

「我們當時就在想,會不會其實不是『我們操作不當』的問題,而是我們根本需要一套專門為這種材料設計的切割解決方案?」

帶著這個疑問,他們找上了朝安科技,開始深入了解 Zünd 數位切割系統在壓克力應用上的優勢。

優化壓克力材質切割的治具公差:材料選擇及技術應用

在高精度製造領域,壓克力(Acrylic, PMMA)以其透明度高、易加工的特性,廣泛應用於展示架、導光元件、精密面板、燈箱、光學罩殼等產品設計中。但這類材質在實際加工中卻經常面臨一個關鍵挑戰-尺寸公差控制困難。

無論是傳統鋸切、CNC 加工,甚至雷射裁切,都容易在壓克力切割中產生:

-

熔邊、變形、發黃

-

邊緣崩裂、尺寸偏差

-

板材滑移、材料浪費

為了真正解決壓克力加工過程中的公差問題,從材料適配開始,到設備技術選擇,缺一不可。

而朝安科技導入的 Zünd 數位切割機,正是針對壓克力等複雜材質打造的最佳解決方案。

🔍 問題核心:壓克力容易受熱影響,難以穩定控制尺寸

壓克力具有熱膨脹係數高、脆性大、對切割刀具敏感等特性。這也意味著,若使用過高的切割速度或不適當的刀具,不僅會造成邊緣變色、焦化,更可能出現尺寸偏差與材料損耗。

傳統加工方式還有幾個常見問題:

-

切割時產生靜電吸附粉塵,污染表面

-

板材固定不穩,切割時位置偏移

-

刀具鈍化,影響連續生產穩定性

這些問題直接影響了產品的良率與品牌信賴度。

✅ Zünd 數位切割機:5個功能協助壓克力切割公差優化

朝安科技所使用的 Zünd 數位切割系統,透過一系列精密設計與自動化功能,有效解決壓克力切割所面臨的各種公差與品質問題:

1️⃣ 高精度刀具系統,控制公差至 ±0.1mm

Zünd 配備專為硬性材料設計的 Routing 模組與冷切刀具,能在不產生高熱的情況下穩定切割壓克力板材,有效避免熔邊或熱變形。

2️⃣ 自動吸附平台,確保材料不滑動

搭配真空吸附工作平台,能夠將壓克力牢牢固定在定位區,避免因微位移而導致的尺寸誤差,穩定度比傳統機械治具更高。

3️⃣ 智能排版系統,提升材料使用率

Zünd 搭載專業嵌套軟體,可依照壓克力板尺寸自動最佳化排版,減少 20-30% 材料浪費,同時避免尺寸過小或錯位造成的重工。

4️⃣ 非熱式切割,不影響材料光學性質

與雷射切割不同,Zünd 使用非熱切割方式,切口乾淨、不焦化,特別適合有光學需求或邊緣精緻度要求的應用場景。

5️⃣ 靈活應對各種厚度與尺寸

無論是 2mm 的薄片 或 20mm 的厚板,Zünd 都可依據刀具選擇與參數設定靈活調整,滿足不同客製化需求。

壓克力切割公差面臨的挑戰與其克服策略

為了減少誤差的積累,設計時應適當增加容許範圍。這種策略不僅能夠提高組裝效率,還能減少切割過程中出現的次品。在這個階段,與不同部門的合作也變得尤為重要。工程設計和生產部門間的緊密合作有助於提前預測並解決潛在問題。 下面是一個關於不同切割工具及其特性的詳細表:

| 項目 | 雷射切割機 | CNC 銑床 | 手動切割器 | Zünd 數位切割機 |

|---|---|---|---|---|

| 切割精度 | 約 ±0.3mm(視焦距與熱變形) | 約 ±0.2mm(需良好夾持) | ±0.5mm 以上,依操作手感差異大 | ±0.1mm(數位控制 + 真空吸附) |

| 切割邊緣效果 | 容易產生焦黃、熔邊 | 可能出現毛邊、需後加工拋光 | 易崩邊、裂紋多 | 邊緣乾淨、無毛邊、無熱影響 |

| 操作難度 | 中等,需要定期調焦與清潔 | 高,需要刀具知識與加工經驗 | 低,但需經驗與穩定手法 | 低,中控介面直覺,換圖即切 |

| 材料損耗 | 中等,受排版與燒焦邊緣影響 | 中,視排版與夾具設計 | 高,切割誤差大、邊料多 | 低,智能排版 + 精準切割 |

| 適合厚度 | 薄板(3-10mm)最佳,厚板需降速 | 薄~中厚板皆可,但厚板速度慢 | 3mm 以下手感較易操作 | 2mm~20mm 壓克力穩定處理 |

| 加工速度 | 快,但熱影響範圍大 | 中速,加工時間長 | 慢,效率低 | 快速 + 穩定,自動化排程 |

| 適合產量 | 中~大量產,需搭配除塵系統 | 中量產,設定時間較長 | 小量或臨時加工 | 適合少量多樣或中量穩定生產 |

| 應用範圍 | 展示品、燈箱、雕刻圖騰 | 結構零件、工業樣品、模具件 | 廠內DIY、樣品打樣 | 高階成品切割、光學壓克力、OEM代工 |

ZUN切割機在壓克力加工中有效管理治具公差的最佳實踐結論

優化壓克力切割的公差控制,不單只是刀具的問題,而是整合了機械穩定性、加工方式、排版技術與材料特性配合的結果。

Zünd 數位切割機結合了這些關鍵要素,讓每一次切割都準確、快速、穩定,成為許多高端壓克力應用廠商的首選。

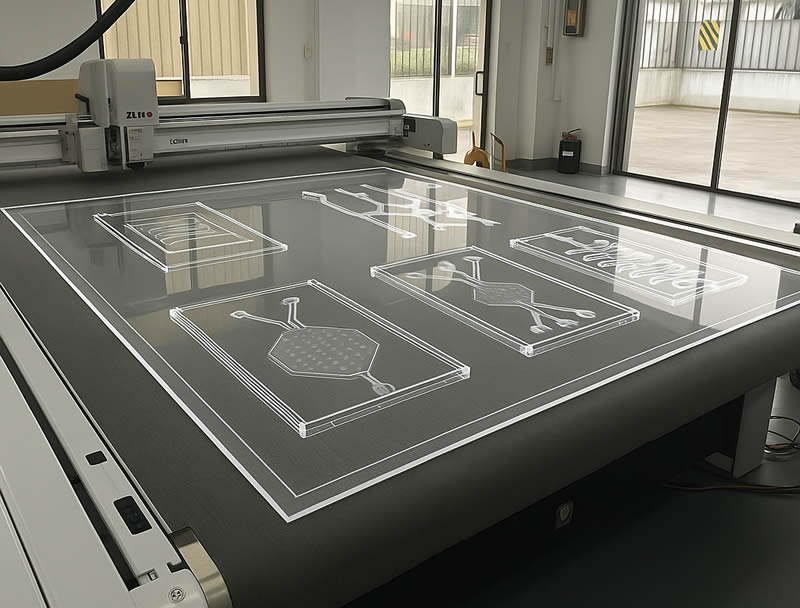

最後我們順利協助壓克力材料商製作多組治具,順利解決公差的問題

圖示:壓克力治具切割成品

壓克力切割公差常見問題解答(FAQ)

壓克力切割的公差範圍是多少?

壓克力切割的公差範圍通常取決於切割設備和工藝,常見的公差範圍在±0.1毫米至±0.3毫米之間。使用高精度的切割機器可以獲得更為精細的公差,這在要求高精度的項目中特別重要。

切割公差會影響壓克力的使用嗎?

切割公差確實可能影響壓克力成品的配合和最終使用效果。在組裝需要精密配合的零件時,更小的公差能夠確保各部分之間的完美契合,而過大公差可能會導致組裝不穩定或出現縫隙。

如何選擇合適的壓克力切割公差?

選擇合適的公差應根據用途和要求決定。對於高精度產品,較小的公差是必須的,例如工程或科學用途。對於一般裝飾或展示品,較大的公差通常足夠。與供應商溝通可以獲得專業建議。

如何減少壓克力切割的公差誤差?

為了減少壓克力切割的公差誤差,可以選擇高品質的切割設備並進行定期校準。此外,專業技術人員的操作和精心排版也有助於降低誤差,確保最終產品符合設計要求。